Większa wydajność produkcji – modernizacja stanowiska zrobotyzowanego

- Analiza

- Badanie

- Wdrożenie

Kilka słów o projekcie

Wymiana kluczowych elementów stanowiska przemysłowego to duży krok dla każdego przedsiębiorstwa.

Wprowadzenie nowych rozwiązań, optymalizacja działań, czy dostosowywanie maszyn do szybko zmieniających się wymagań przemysłu, to niezbędne działania, gdy firma chce zwiększyć wydajność produkcji i stale się rozwijać. Nie inaczej było w przypadku Galeco – przedsiębiorstwa działającego na rynku polskim i zagranicznym od 1996 roku.

Kim był nasz klient?

„Uśmiech na deszcz” – tak brzmi motto firmy Galeco, czołowego dostawcy systemów odprowadzania wody deszczowej w Polsce. W swojej pracy wychodzą z założenia, że na każdy problem można znaleźć optymalne rozwiązanie, o ile podchodzi się do zadania z dobrym nastawieniem i uśmiechem.

Nasze wyzwanie

Modernizacja istniejącego stanowiska zrobotyzowanego - wymiana jego kluczowych elementów (m.in. robota wraz z narzędziem do chwytania rur i manewrowania nimi) oraz ich integracja z pozostałymi, niezmienionymi urządzeniami na tym stanowisku.

Celem realizacji jest zwiększenie wydajności zmodernizowanej linii oraz szybsza produkcja, pakowanie i paletyzacja produktów firmy Galeco.

Zespół ATMAT – w skład którego wchodzili projektanci, automatycy i robotycy – zaproponował klientowi nową koncepcję procesu, zawierającą:

- Dodanie drugiej owijarki – ograniczona przestrzeń stanowiska roboczego wymusiła uwzględnienie dwóch owijarek pracujących naprzemiennie. Nowe urządzenia musiały zachować właściwe odległości od poszczególnych elementów stanowiska oraz umożliwić pracę robota w określonym zasięgu ramienia.

- Optymalizację ruchów robota – aby skrócić czas całego procesu, od odbierania rur poprzez owinięcie, po ich odłożenie na paletę.

- Dostosowanie komunikacji owijarek z robotem – ma to dominujący wpływ na płynny przebieg procesu.

- Projekt urządzenia do chwytania rur – dotychczasowy chwytak był niedostosowany do gabarytów przenoszonych elementów, co zmniejszało wydajność produkcji.

- Specjaliści z firmy ATMAT zaproponowali klientowi nowe rozwiązanie – dedykowane narzędzie do chwytania (handlingu) rur dostosowane do wielu rozmiarów i wagi produktów. Nowy chwytak umożliwił dodanie drugiej owijarki, co ma skutkować przyspieszeniem całego procesu produkcji i zwiększyć jego wydajność.

Nasze rozwiązanie

Skrócenie procesu o 30%, zwiększenie wydajności o 50%

Zespół ATMAT w ramach współpracy zrealizował projekt nowego chwytaka, przygotował program dla robota, zapewnił modernizację owijarek oraz zintegrował istniejącą linię produkcyjną z nowym stanowiskiem zrobotyzowanym.

Nasi specjaliści zaproponowali optymalne rozwiązanie, które opierało się na modernizacji istniejącego stanowiska. Kluczowym elementem była wymiana robota wraz z narzędziem do chwytania rur i manewrowania nimi, a także zintegrowanie go z istniejącymi urządzeniami na tym stanowisku.

Modernizacja stanowiska obejmowała również wymianę szafy elektrycznej oraz kabli, które następnie zostały poprowadzone w wymienionych przez nas korytach kablowych. Wprowadzone zmiany miały na celu zapewnienie bezpieczeństwa oraz wpłynęły na estetykę stanowiska zrobotyzowanego.

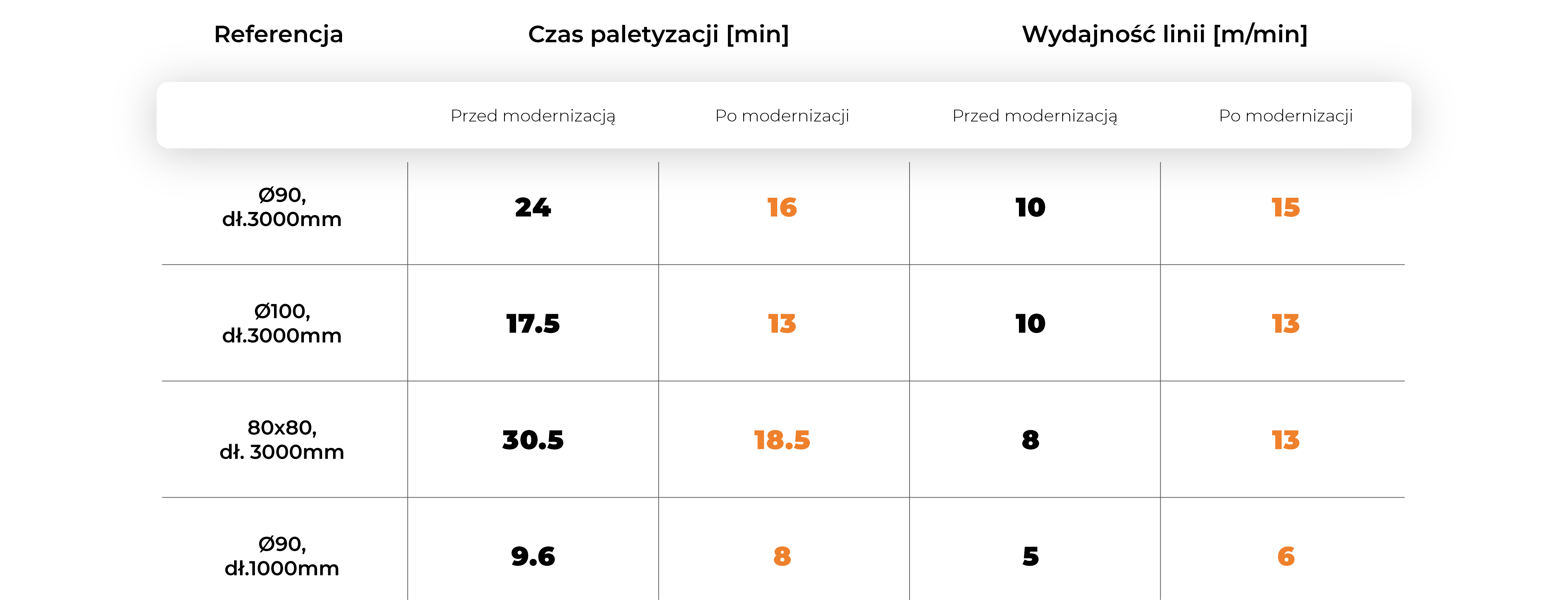

Implementacja powyższych rozwiązań przełożyła się na znaczne usprawnienie efektywności całego procesu. Paletyzacja rynien o średnicy 90 mm i długości 3000 mm przed modernizacją wynosiła 24 minuty, natomiast po wdrożeniu naszych rozwiązań osiągnęliśmy wynik 16 minut. Przyspieszenie procesu wpłynęło przede wszystkim na wydajność paletyzacji. Dla omawianego przypadku osiągnęliśmy wynik 15 m/min, który przed modernizacją wynosił 10 m/min. Poniżej prezentujemy niektóre wyniki dla innych referencji rynien.

Analiza wyników pokazuje, że proces został znacznie przyspieszony, a stanowisko zostało również poszerzone o dodatkowy wymiar rynien, czego pierwotnie projekt nie zakładał.

Jakie cele osiągnęliśmy?

01

Modernizacja części istniejącej linii produkcyjnej.

02

Zwiększenie wydajności procesu owijania rur.

03

Przyspieszenie całego procesu produkcyjnego.

04

Poszerzenie zakresu linii produkcyjnej o nową referencję (wymiar rur).

Co mówi o nas klient?

Dlaczego zdecydowali się Państwo na wdrożenie nowego rozwiązania w istniejącej linii technologicznej?

Decyzję podjęliśmy ze względu na kończący się okres życia obecnego rozwiązania. Ponadto Państwa firma jest firmą Polską i została zarekomendowana przez firmę FANUC Robotics, producenta automatyki przemysłowej i dystrybutora robotów przemysłowych.

Decyzję podjęliśmy ze względu na kończący się okres życia obecnego rozwiązania. Ponadto Państwa firma jest firmą Polską i została zarekomendowana przez firmę FANUC Robotics, producenta automatyki przemysłowej i dystrybutora robotów przemysłowych.

Jakie zalety widzi Pan dla swojego przedsiębiorstwa w związku z wdrożeniem zmian?

Zalet obecnego wdrożenia jest kilka. Przede wszystkim, zwiększenie wydajności i redukcja wąskiego gardła, jakim było dotychczasowe rozwiązanie. Dodatkowo sprawny serwis i bieżące wsparcie, które było dla Nas kluczowe przed podjęciem decyzji o wprowadzeniu zmian.

Damian Kłodkowski-Olszewski

Dyrektor Zarządzający

Zobacz pozostałe realizacje

Galeco Sp. z o.o.

Większa wydajność produkcji – modernizacja stanowiska zrobotyzowanego

Zobacz case studyDział Produktów Seryjnych ATMAT

Narzędzie do montażu extrudera i głowicy z elementami wydrukowanymi z materiału ABS

Zobacz case study