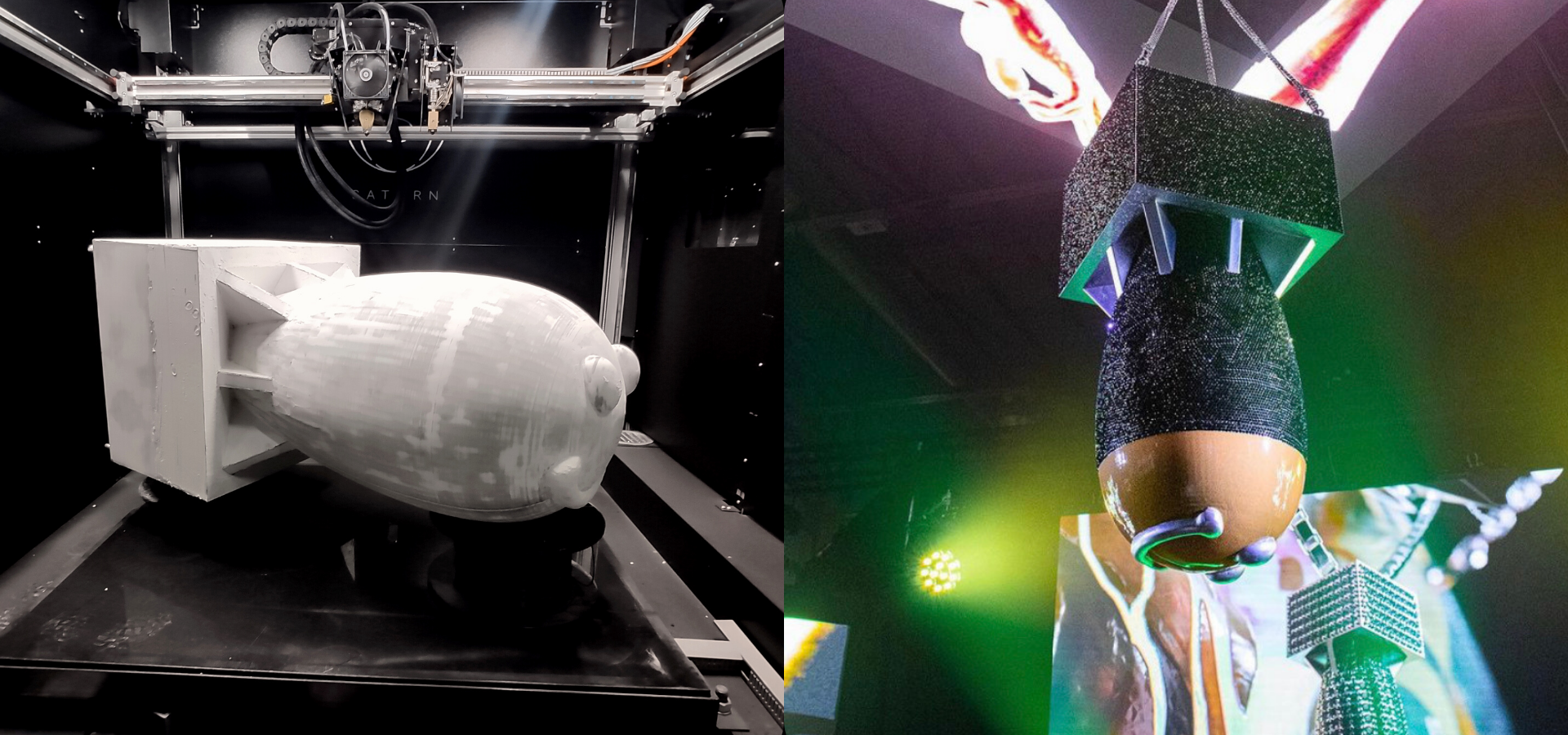

3D Warsztat to firma świadcząca usługi druku 3D na zamówienie. Do wytwarzania addytywnego wykorzystuje drukarki 3D ATMAT, m.in. wielkogabarytową drukarkę 3D SATURN. Jedną z ostatnich realizacji wykonaną przez naszego Partnera był wydruk naszyjnika w postaci bomby nuklearnej, który został przeskalowany do ponadprzeciętnych rozmiarów.

Kilka słów o projekcie

Model został wykorzystany jako element scenografii scenicznej podczas premiery naszyjnika z najnowszej kolekcji Klienta. Element został uprzednio zaprojektowany przez zlecającego, natomiast firma 3D Warsztat przed realizacją wydruku zaprojektowała dodatkowe otwory na pręty, co umożliwiło podwieszenie go pod sufitem.

Projekt zakładał odwzorowanie bryły modelu naszyjnika o wielkości 1200 mm x 575 mm x 575 mm przy pomocy technologii addytywnej, która jako jedyna umożliwiła wykonanie tak dużego modelu najniższym kosztem.

Źródło: 3D Warsztat, DBLK, BROSLO

Źródło: 3D Warsztat, DBLK, BROSLO

Kim był nasz Klient?

3D Warsztat - to firma działająca w branży druku 3D, która świadczy również usługi skanowania, projektowania, inżynierii odwrotnej oraz post-processingu. Realizuje projekty wytwarzania elementów na zamówienie w sposób kompleksowy, wykorzystując w tym celu swoją wiedzę i wieloletnie doświadczenie. Do realizacji elementów w technologii FDM wykorzystuje m.in. drukarki standardowe i wielkogabarytowe ATMAT.

Wyzwanie 3D Warsztat

Projekt był realizowany dwuetapowo. Pierwsza część została wykonana przez firmę 3D Warsztat, której celem było wyprodukowanie modelu o gładkiej powierzchni. Kolejnym krokiem realizowanym po stronie Klienta było nałożenie lakieru/farby na powierzchnię modelu oraz pokrycie go kilkoma tysiącami kryształków Swarovskiego.

W ramach projektu firma 3D Warsztat wykonała następujące zadania:

- Zaprojektowanie dodatkowych otworów w modelu oraz przygotowanie pliku .gcode do druku.

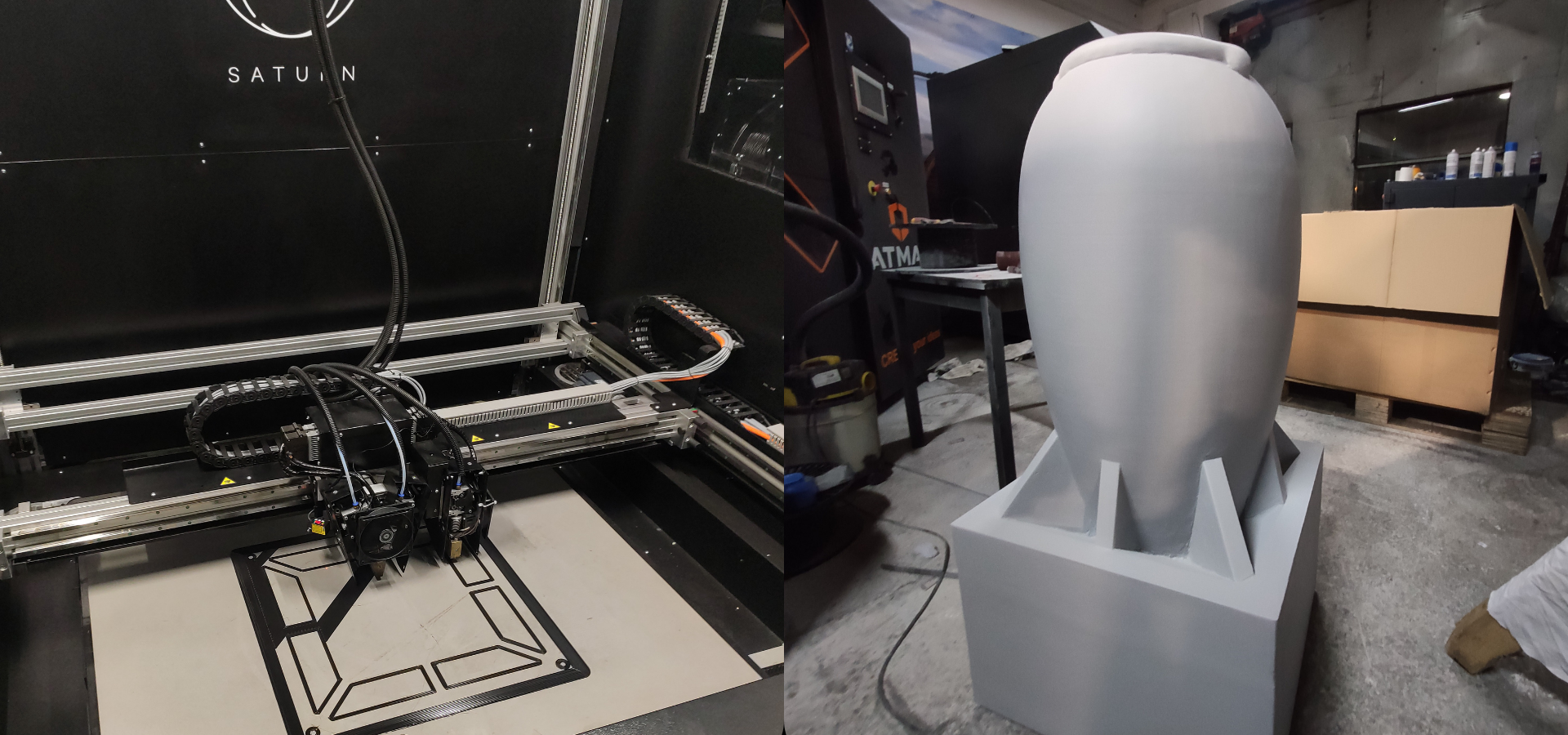

- Wydruk modelu w dwóch częściach na wielkogabarytowej drukarce 3D ATMAT SATURN.

- Wstępne szpachlowanie powierzchni przed klejeniem.

- Połączenie dwóch części ze sobą za pomocą prętów gwintowanych.

- Nałożenie szpachli na wszystkie powierzchnie i dokładne wyrównanie łączenia.

- Wygładzenie powierzchni po szpachli - szlifowanie.

- Pokrycie całości kilkoma warstwami podkładu.

Źródło: 3D Warsztat

Źródło: 3D Warsztat

Rozwiązanie 3D Warsztat

Firma 3D Warsztat zaproponowała Klientowi dwie możliwości wykonania modelu:

- druk na drukarce 3D ATMAT Galaxy z większą ilością łączenia części, ale o gładkiej powierzchni i mniejszej ilości działań postprocessingowych.

- druk na wielkogabarytowej drukarce 3D ATMAT Saturn w dwóch częściach, zakładający więcej działań postprocessingowych.

Klient zdecydował się na wariant drugi.

W efekcie przygotowano model bomby o gładkiej powierzchni, gotowy do pokrycia farbą i podwieszenia pod sufitem podczas premiery nowej kolekcji naszyjnika.

Model został wydrukowany przy wykorzystaniu technologii addytywnej FDM/FFF na wielkogabarytowej drukarce ATMAT SATURN. Sumaryczny czas druku dwóch elementów to 3 dni plus ogół prac związanych z wygładzeniem modelu i przygotowaniem jego powierzchni pod malowanie. Do druku wykorzystano 40 kg materiału PLA.

Jakie cele osiągnęliśmy?

Celem firmy ATMAT było wyprodukowanie urządzenia wielkogabarytowego, które pozwoli na realizację projektów jednostkowych. 3D Warsztat jest doskonałym przykładem w jaki sposób można wykorzystać urządzenie Saturn.

W ramach realizacji zlecenia od Klienta zewnętrznego firma 3D Warsztat osiągnęła następujące rezultaty:

- Odwzorowanie bryły modelu naszyjnika o wielkości 1200 mm x 575 mm x 575 mm.

- Wykonanie modelu w sposób, który ograniczył czas i koszty realizacji modelu.

- Przystosowanie modelu do celu Klienta - możliwość zamocowania modelu pod sufitem.

- Zrealizowanie zamówienia zgodnie z wytycznymi i dostarczenie go do Norwegii.

Co mówi o nas Klient?

Projekt mógł zostać efektywnie zrealizowany dzięki drukarce 3D ATMAT Saturn, którą posiadamy w swoim parku maszynowym. Najważniejszą zaletą tego urządzenia jest jej główna głowica drukująca. W celu sprostania wymaganiom Klienta (minimalna grubość ściany bocznej modelu powinna wynosić 5 mm) wykonaliśmy na zamówienie specjalną dyszę o średnicy 2,5 mm. Dzięki niej mogliśmy zrealizować zamówienie zgodnie z wytycznymi. Zastosowanie większej dyszy dodatkowo przełożyło się na skrócenie czasu druku (przy zastosowaniu warstwy 1,25 mm).

Szymon Gamża, Technolog w 3D Warsztat