Jupiter

Nieograniczona przestrzeń możliwości

Jedna z największych drukarek 3D klasy przemysłowej w Europie. Przestrzeń robocza pozwala na tworzenie obiektów sięgających do 2 metrów długości. Urządzenie wyposażone jest w najnowsze rozwiązania technologiczne w standardzie przemysłowym, skonstruowane tak, aby usprawnić proces produkcyjny i zwiększyć wydajność. Maszyna znajduje zastosowanie w branży przemysłowej, architektonicznej, automotive oraz w lotnictwie.

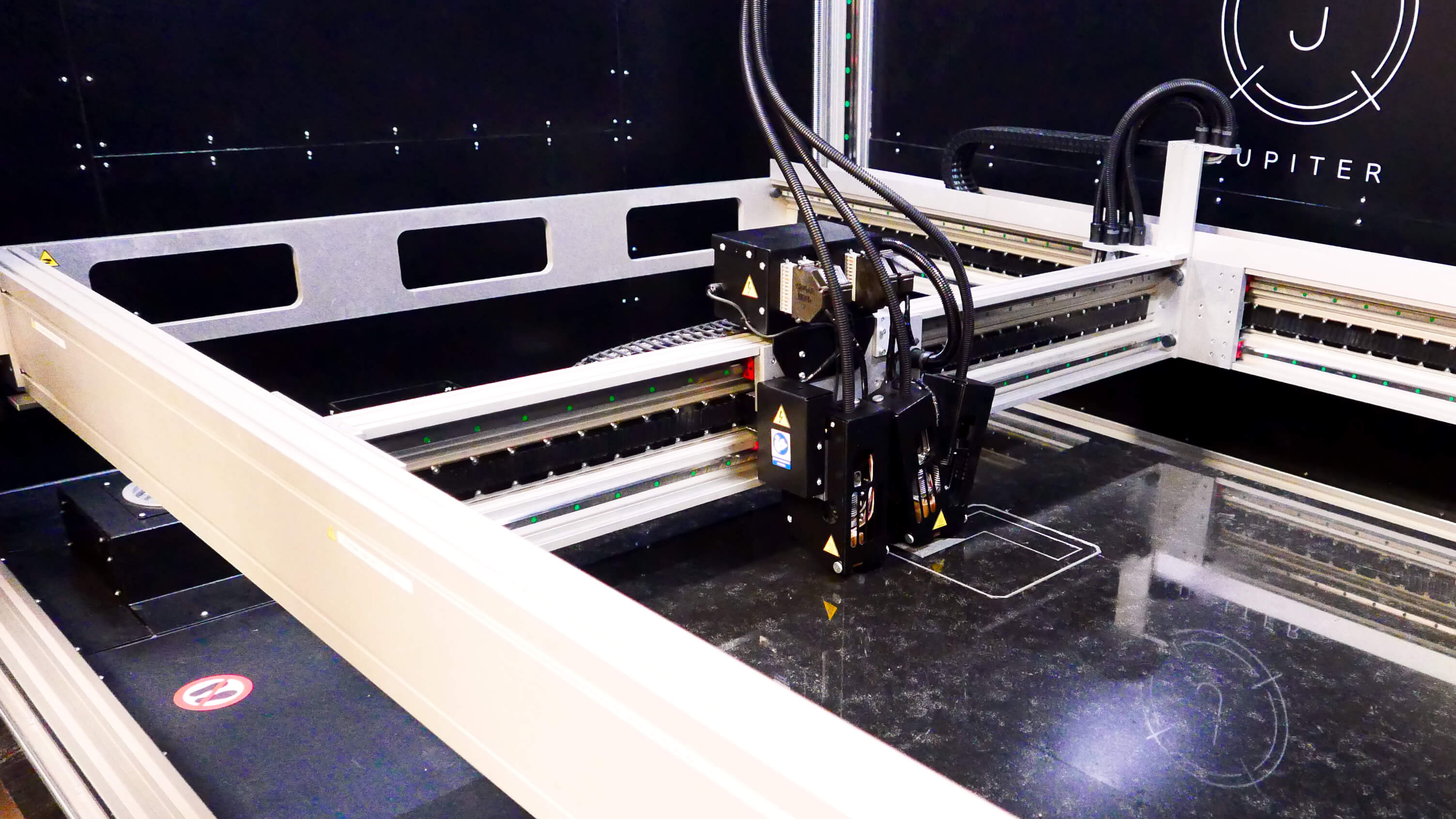

Największe pole robocze

dostępne w Europie

Pole robocze drukarki

X:2000 Y:1000 Z:1000 mm

Nagroda główna za produkt

przyznana podczas X Dni Druku 3D

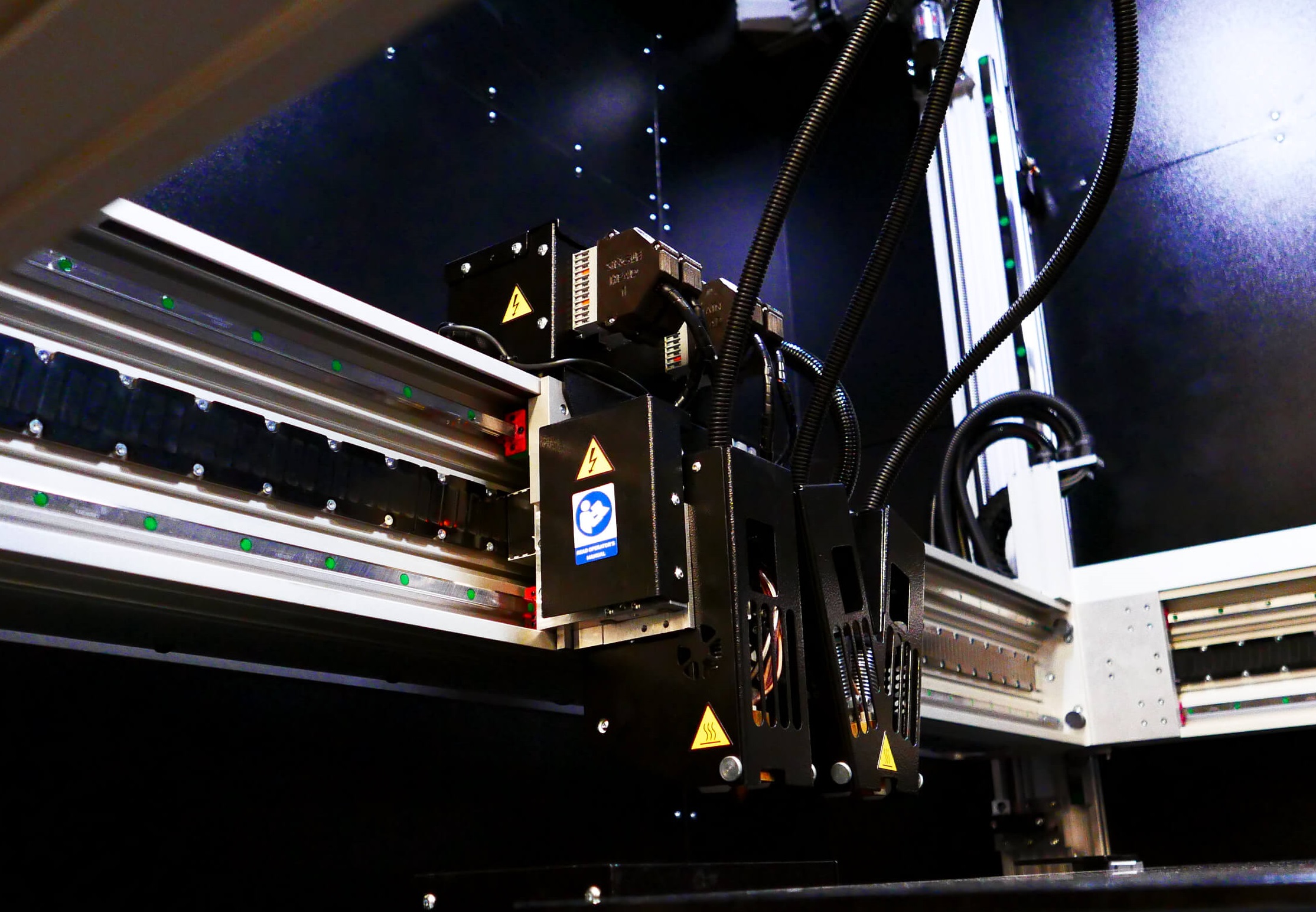

Wysokowydajny system druku

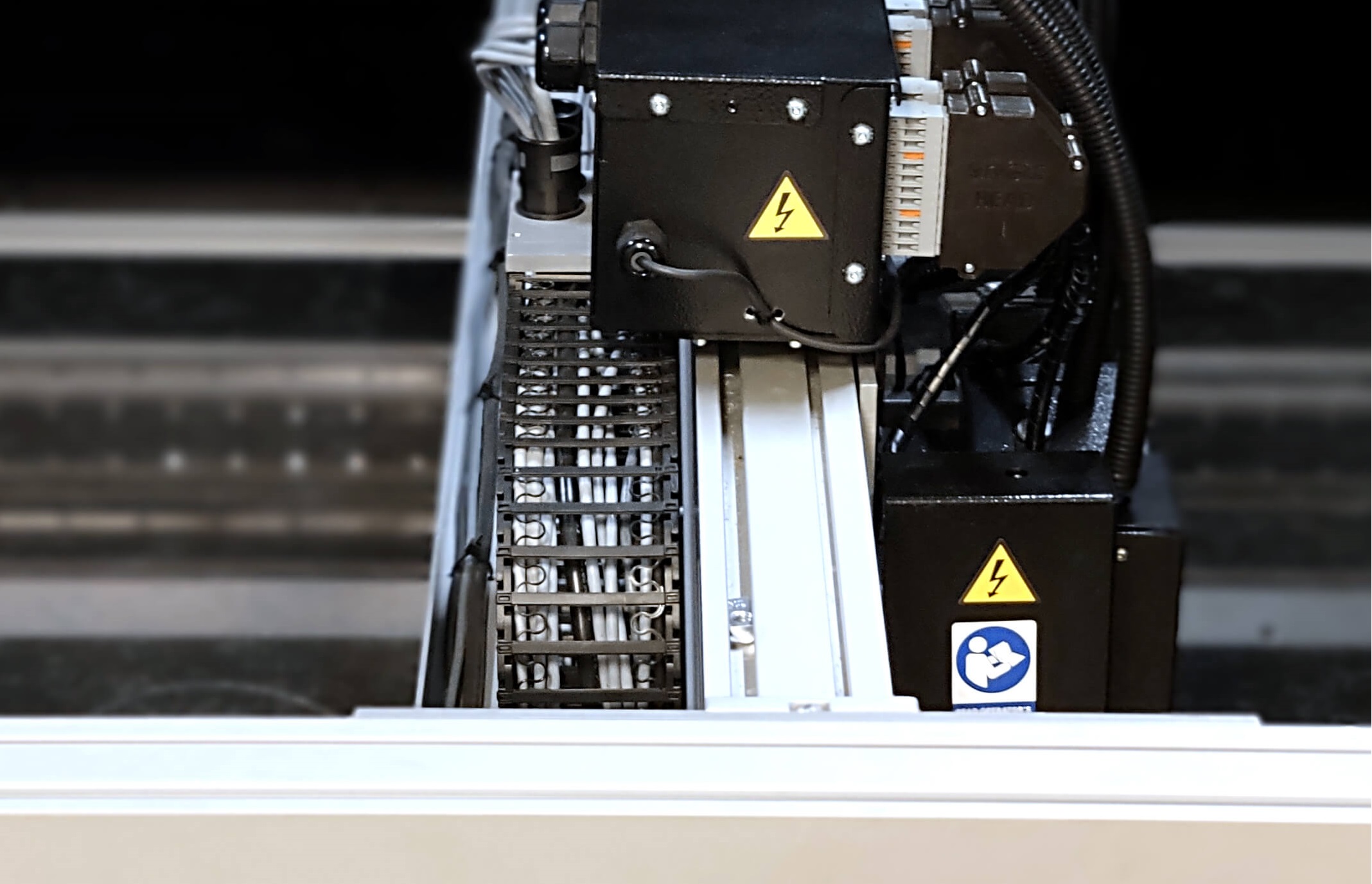

Drukarka wyposażona jest w dwie głowice zaprojektowane specjalnie do wytwarzania wielkogabarytowego. Pierwsza głowica to głowica wysokowydajna, wykorzystująca dwa ekstrudery, których zbiornik mieszania filamentu jest połączony. Dzięki niej jesteśmy w stanie drukować z wysoką prędkością, przetwarzając nawet do 0,5kg materiału na godzinę. Druga głowica to głowica pomocnicza, z pojedynczym ekstruderem, za pomocą której wytwarzane są struktury podporowe bądź modele wymagające wyższej dokładności wykonania.

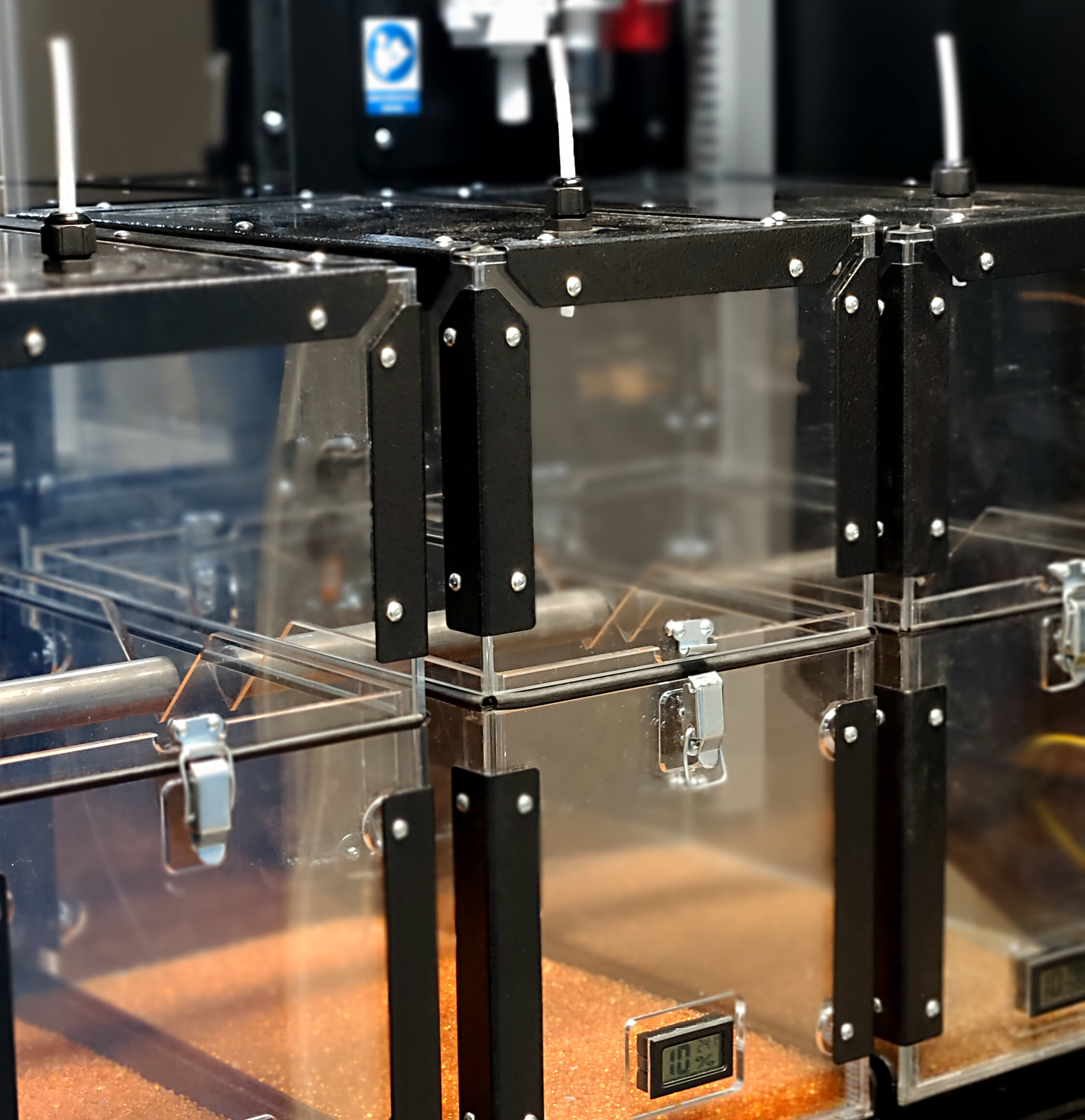

Szafa filamentowa z odwilżaczami

Podczas projektowania wielkogabarytowej drukarki 3D zadbano o jej nieprzerwaną pracę, co przy wielkoformatowych wydrukach jest podstawową zasadą. Stworzono szafę filamentową, która mieści 3 szpule materiału, każda do 10kg masy. Rozwiązanie to gwarantuje długotrwały druk oraz ciągłość pracy bez konieczności wymiany materiałów. Dodatkowo filamenty znajdują się w pojemnikach z odwilżaczami, w celu ograniczenia pochłaniania przez nie wilgoci z powietrza, co gwarantuje niezmienność ich właściwości.

Termoizolowana, podgrzewana komora

Utrzymanie stabilnego środowiska w komorze roboczej drukarki jest kluczową funkcjonalnością wpływającą na wykorzystywany do druku materiał. Dzięki stałej temperaturze w drukowanym modelu nie występuje skurcz przetwórczy, wobec tego nie następuje rozklejanie warstw, pękanie czy odklejanie modelu od stołu.

Inteligentne systemy kontroli pracy maszyny

Drukarkę wyposażono w inteligentne systemy kontroli, umożliwiające użytkownikowi szybką reakcję na pojawiające się problemy. W przypadku awarii zasilania użytkownik może wznowić proces druku, co w przypadku wydruków trwających kilka dni gwarantuje stabilność i nieprzerwalność wytwarzania. W urządzenie wbudowano również m.in. czujnik braku przepływu filamentu, zapobiegający nagłemu przerwaniu wydruku, a także czujnik pomiaru masy filamentu, pozwalający przewidzieć stan ilościowy materiału, potrzebny do wydrukowania przygotowanego modelu. Ponadto urządzenie jest wyposażone w automatyczną kalibarcję wysokości dysz, półautomatyczne poziomowanie stołu, półautomatyczną wymianę filamentu oraz automatyczne poziomowanie ramy jezdnej XY.

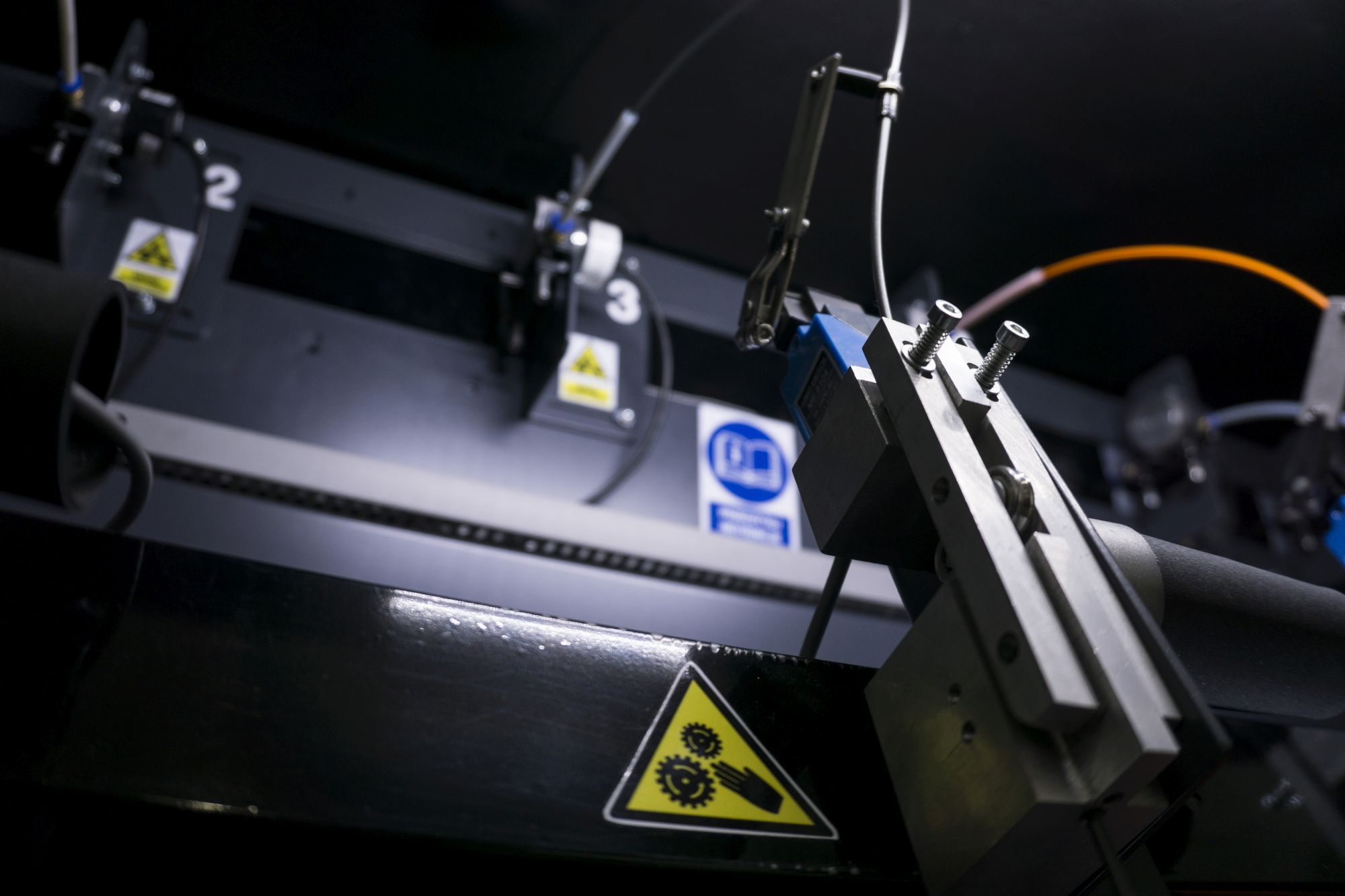

Napęd realizowany poprzez serwo silniki

Liniowe napędy magnetyczne na osiach X oraz Y zostały zastąpione najwyższej klasy serwonapędami firmy Beckhoff wyposażonymi w enkodery inkrementalne. Dzięki nim głowica pracuje stabilnie bez utraty właściwej pozycji, przez co nie ma możliwości aby wystąpiły przesunięcia warstw. Napęd zostaje przeniesiony z silnika z wykorzystaniem odpowiednio dobranego paska zębatego, który nie ulega rozciągnięciu nawet przy przy druku z maksymalnymi prędkościami oraz przyśpieszeniami.

Wznowienie wydruku po przerwie w dostawie prądu

W przypadku wystąpienia przerwy w dostawie prądu użytkownik ma możliwość ponownego wznowienia procesu druku. Funkcjonalność ta nie tylko gwarantuje stabilność oraz nieprzerwalność kilkudniowego procesu wytwórczego, ale również pozwala zredukować straty materiału. Po odcięciu zasilania sterownik zapisuje aktualne położenie głowicy, dzięki czemu po przywróceniu przepływu prądu użytkownik może wznowić wydruk w panelu sterowania.

Poznaj nieograniczoną przestrzeń możliwości

| Parametry | Jupiter | |

| Parametry drukarki | Technologia druku | FFF (FDM) |

| Obszar roboczy | 2000x1000x1000 mm | |

| Obudowa | Stabilna konstrukcja zabudowana blachami aluminiowymi. Kolumna świetlna oraz wyłącznik bezpieczeństwa na zewnątrz obudowy. Osobna szafa na filamenty | |

| Środowisko druku | Zamknięta komora robocza z kontrolą temperatury | |

| Max. temp. komory | 45°C | |

| Platforma robocza | Automatyczna kalibracja stołu, 6-strefowy system grzewczy platformy roboczej | |

| Materiał stołu roboczego | Płyta granitowa | |

| Maksymalna temperatura stołu | 100°C | |

| Głowica | Średnica dyszy |

Głowica główna: 1mm, 1.5 mm, 2mm, Głowica pomocnicza: 0.5mm, 1mm, 1.5mm |

| Ilość głowic | 2 | |

| Ilość ekstruderów | 3 | |

| Typ ekstrudera | Direct | |

| Maksymalna temperatura głowicy | 340°C | |

| Parametry procesu druku | Wysokość warstwy | 0.2 – 1 mm |

| Nominalna prędkość druku | 200 mm/s | |

| Prędkość druku w trybie HQ | 100 mm /s | |

| Maksymalna prędkość przejazdu | 300 mm/s | |

| Dokładność pozycjonowana osi X/Y | 50 µm | |

| Dokładność pozycjonowania osi Z | 10 µm | |

| Pakiet oprogramowania | Simplify3D | |

| Format obsługiwany przez oprogramowanie | .stl, .obj | |

| Filament | Obsługiwane materiały | PLA, PET-G, PA, ABS* Podporowy: PVA * dla wydruków o ograniczonej geometrii |

| Średnica materiału | 2.85 mm | |

| Forma filamentu | Szpula | |

| Obsługiwane masy szpul | 3 x 2.5kg/4.0kg/8.0kg | |

| Obsługa drukarki | Komunikacja | nośnik USB 2.0 |

| Format obsługiwany przez drukarkę | .gcode | |

| Sterowanie | Dotykowy panel sterowania z autorskim oprogramowaniem | |

| Temperatura środowiska pracy | 10 - 30°C | |

| Dane ogólne | Zasilanie | 400V 50Hz |

| Moc maksymalna | 2500 W | |

| Średni pobór mocy dla druku z PLA | 27000 W | |

| Wymiary |

3825x2375x2750 mm (szerokość x głębokość x wysokość) |

|

| Masa | 3000kg |

Elementy zestawu

Drukarka 3D Jupiter

Zestaw eksploatacyjny

Filament (6 x 8 kg)

Dokumentacja techniczna