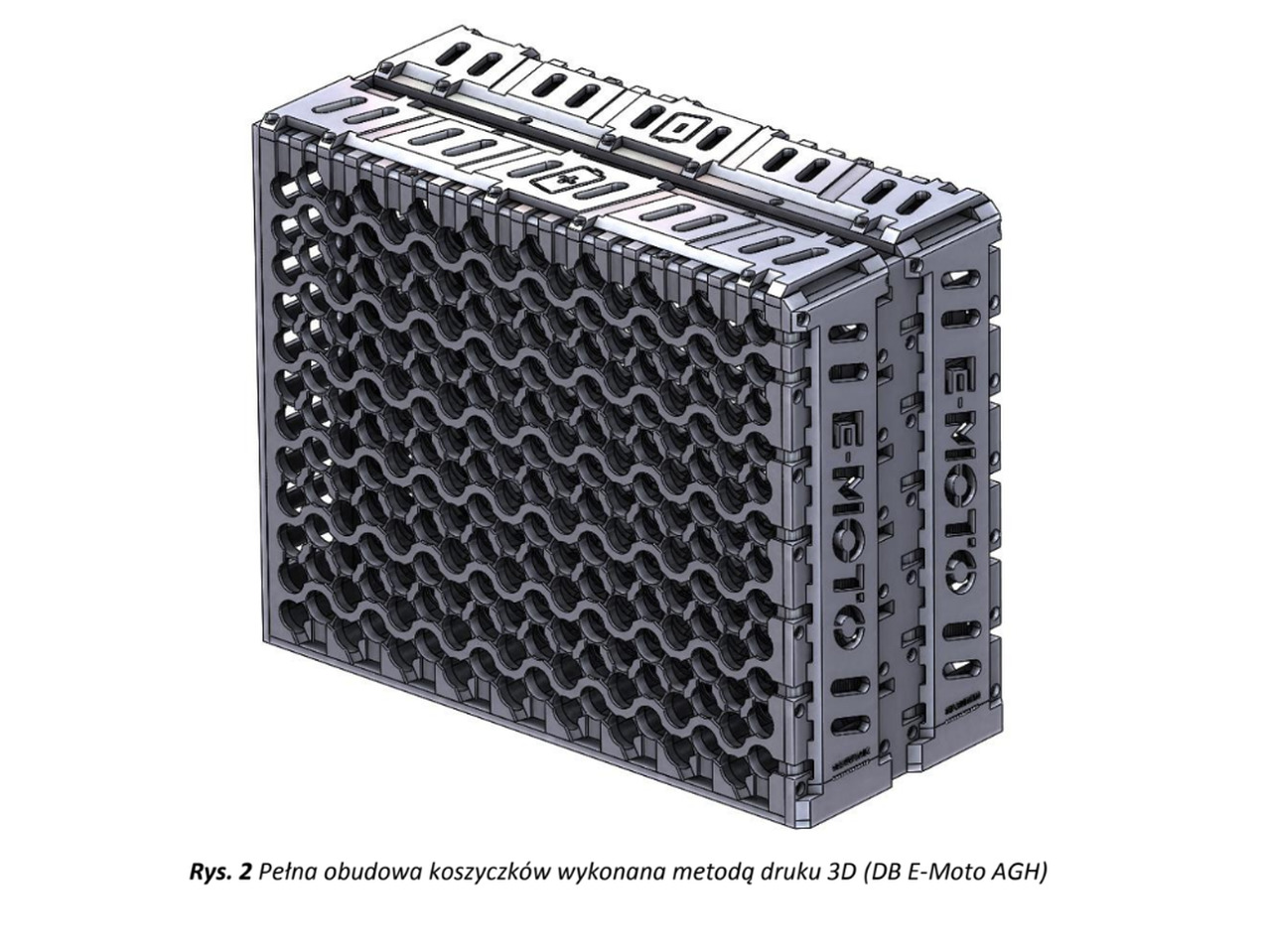

Personalizacja koszyczków na baterie przeznaczonych do motocykla elektrycznego umożliwia idealne dopasowanie elementów do zastosowanych w pojeździe rozwiązań. Studenci z projektu naukowego E-moto AGH zaprojektowali i wydrukowali elementy o niedużej wadze, odporności termicznej, a jednocześnie ładnym designie. Było to możliwe dzięki drukarce 3D ATMAT Signal. O efektach pracy studentów można przeczytać w poniższym artykule.

Cell holders, holdery, uchwyty, koszyczki. Różne nazwy, a ta sama funkcja – utrzymanie ogniw litowo-jonowych stabilnie, w jednym miejscu. Wizualnie można je opisać jako prostokątną ramkę z tworzywa, z wydrążonymi okrągłymi otworami, w których mieszczą się pojedyncze „paluszki”. Dostępne na rynku w różnych wariantach, po wpisaniu w wyszukiwarkę łatwo można znaleźć takie o konfiguracji 4x5 czy 3x1 (ilość „oczek”). Ale co w momencie, gdy stos posiada niestandardową, ściśle określoną liczbę ogniw?

Kolejny problem pojawia się, gdy do dyspozycji mamy nie za wiele miejsca, a kształt ten jest mocno nieregularny (jak w przypadku pakietów umiejscowionych w ramie roweru elektrycznego). Dokładać, sklejać, przycinać? Niekoniecznie. Dostępne są również pojedyncze holdery, które można łączyć ze sobą w dowolne konfiguracje o dowolnych rozmiarach. Nie jest to jednak rozwiązanie optymalne w momencie, w którym zależy nam na jak najgęstszym upakowaniu baterii. Ponadto różne ogniwa cylindryczne typu 18650 różnych marek mogą nieznacznie różnić się między sobą średnicą, a standardowe koszyczki posiadają jeden, ściśle określony wymiar. Jeśli uchwyt jest zbyt luźny, nie da on odpowiedniej stabilizacji, a w momencie, gdy jest zbyt ciasny, może spowodować przetarcia izolacji ogniwa. Holdery własnego projektu rozwiązują więc kolejny problem, pozwalając na dostosowanie rozmiaru otworów do akumulatorów określonej marki.

Zastosowane rozwiązanie

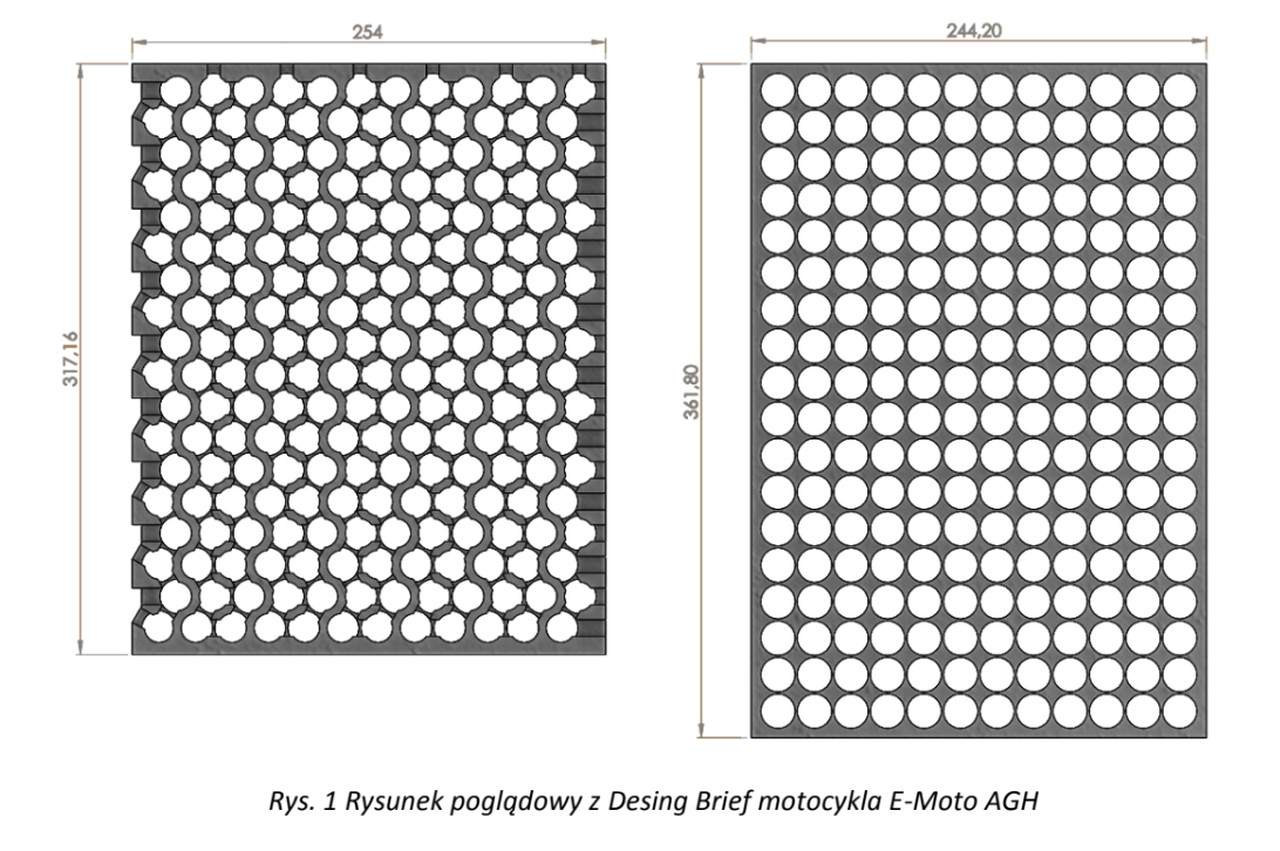

Chcąc zminimalizować odstępy pomiędzy ogniwami, pojawia się pomysł na zaprojektowanie własnych koszyczków. Te zaprojektowane przez zespół E-Moto AGH pozwoliły na zmniejszenie powierzchni zajmowanej przez akumulator aż o 2 dm2 w stosunku do standardowego rozwiązania.

Projektowane przez nas holdery posiadają także inną, odróżniającą je od komercyjnych rozwiązań, zaletę. Uwzględnione zostały kanały na szyny miedziane stanowiące główny plus i minus pakietu. Idąc dalej – ścieżki dla połączeń niklowych – pozwalających łączyć ogniwa na sposób, by uzyskać pożądane napięcie oraz pojemność. Dodatkowo własny projekt pozwala nam zorganizować problematyczne połączenia kablowe – każde z nich ma swoje określone miejsce, a także jest zabezpieczone przed zwarciami czy uszkodzeniami mechanicznymi. Dla motocykla poruszającego się w ciężkim terenie odporność pakietu baterii na trudy pokonywanej trasy to kluczowa kwestia. Dzięki możliwości łatwego wtopienia w filament wkładek gwintowanych całość można dowolnie skręcać i rozkręcać, tworząc w pełni modułowy zestaw baterii.

Zalety wykorzystania druku 3D

Dlaczego akurat druk 3D? Jest to obecnie chyba najlepiej dostępna metoda wytwarzania obiektów z tworzyw sztucznych, które mają dwa zasadnicze plusy, jeżeli chodzi o zastosowanie w łączeniu ogniw:

- są lekkie,

- nie przewodzą prądu.

Inną ważną kwestią jest ich wytrzymałość temperaturowa. Bateria podczas pracy, zwłaszcza przy tak dużych pakietach i takich obciążeniach prądowych jak te w motocyklu, potrafi nagrzewać się do blisko 60°C. Trzeba zatem tak dobierać komponenty, by wytrzymywały długotrwałą pracę w podwyższonej temperaturze. Najważniejszą jednak zaletą druku 3D jest wspomniana we wcześniejszych akapitach możliwość nadawania dowolnych kształtów, adaptacja modelu pod konkretne zastosowania. Pozwala to ograniczyć miejsce, zmieniać wymiary w zależności od potrzeb oraz zorganizować uchwyty, kanały dla dodatkowych elementów pakietu. Wszystko to sprawia, że bateria jest zoptymalizowana pod względem ergonomicznym, jak i dodatkowo zabezpieczona.

Metodą wytwarzania koszyczków, zapewniającą kompromis między wagą, rozmiarem, wytrzymałością i miłym dla oka designem okazał się druk 3D. Dodatkowym atutem jest stosunkowa łatwość wykonania elementów. Podczas przeprowadzanych testów baterii do motocykla terenowego, koszyczki wykonane metodą FDM z druku 3D sprostały wszystkim wymaganiom ciężkich warunków off-road’owych, a podczas serwisowania okazało się, że praktycznie nie uległy uszkodzeniom. Doświadczenie z holderami sprawiło, że coraz więcej customowych elementów w baterii wykonywanych jest metodą druku 3D.

Artykuł oraz projekty uchwytów zostały przygotowane przez Studentów z E-moto AGH